Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2023-02-02 origine:粉体圈儿

Matériaux céramiques haute performance avec une dureté élevée, une résistance élevée, des propriétés physiques et chimiques stables, largement utilisés dans les domaines des semi-conducteurs, des nouvelles énergies, de l'aérospatiale et d'autres domaines.Les excellentes propriétés des matériaux céramiques sont étroitement liées à leurs méthodes de formage, ce qui en fait un point chaud de la recherche dans divers domaines.En 1947, Howatt a proposé le Tapecasting, une méthode de cuisson pour préparer des feuilles de céramique, qui a ouvert une nouvelle façon de cuire des matériaux céramiques.

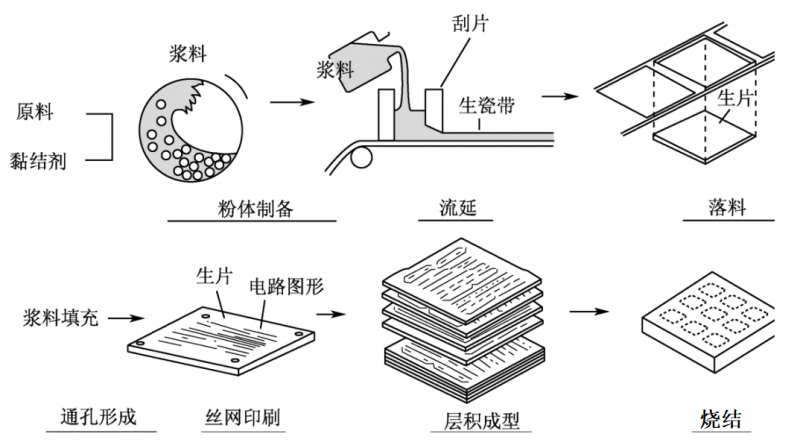

Le moulage par coulée consiste à verser une pâte céramique d'une certaine viscosité dans le réservoir.Sous la traction de la bande de film, la boue est étalée en un mince vert de coulée avec un grattoir, et le solvant présent dans le vert est éliminé dans l'environnement de chauffage.Après séchage, la feuille de céramique est obtenue.Comparé à d'autres procédés de formage, le moulage par coulée présente les avantages suivants : un processus simple, un rendement élevé, une grande échelle, une forte continuité, a été largement utilisé dans diverses industries manufacturières et dans la recherche scientifique, telles que le substrat céramique, le condensateur multicouche et le film pour pile à combustible.Bien que le moulage par coulée ait été largement utilisé, la feuille de céramique présente de nombreux défauts lors de son processus de séchage.Il est donc nécessaire de résumer les facteurs d’influence de la formation de convection.

Cet article décrit l'étude sur la technologie de coulée de la préparation des feuilles de céramique.Les propriétés des matériaux en poudre utilisés dans le moulage par coulée, le mécanisme d'action des additifs organiques sur les propriétés de la boue et les effets de l'environnement de séchage sur les propriétés apparentes des feuilles de céramique ont été discutés.L’état d’application de la feuille de céramique est résumé.La tendance future de développement des feuilles de céramique est prospectée.La poudre est l’une des matières premières les plus importantes dans toute technologie de moulage.Les performances des produits céramiques dépendent souvent des caractéristiques de la poudre elle-même.L’influence de la poudre céramique sur la coulée par convection est principalement considérée comme suit :

① Taille et morphologie.Plus la poudre est fine, plus la force motrice du processus de frittage est grande, ce qui favorise la densification ;

② Surface spécifique.La surface spécifique affecte l'interaction entre la poudre et les additifs organiques, déterminant ainsi la teneur optimale en additifs organiques.

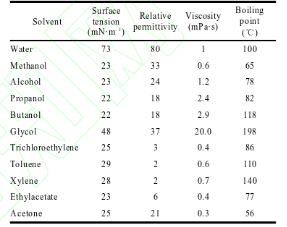

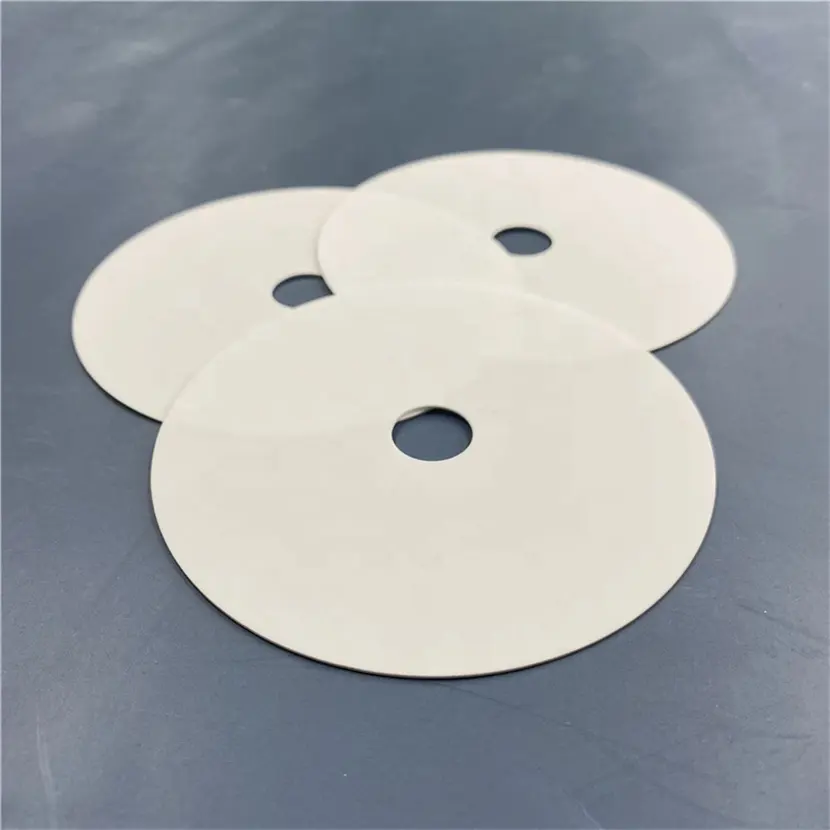

③ Densité de la poudre.Le D50 de poudre haute densité est petit pour garantir que les particules sont en suspension dans la boue.Ojalvo et coll.utilisé une granulométrie de 0,7 μm, une surface spécifique de 20,7㎡·g -- 1, une densité de 2,559g·cm -- 3 et un diamètre de 1,5μm.La morphologie originale de la moustache n'a pas été endommagée après la coulée, et la moustache a été disposée de manière directionnelle, ce qui a favorisé son effet de durcissement.Lui et coll.utilisé le nano-al2o3 comme matière première pour préparer des feuilles de céramique transparentes par moulage.La feuille de céramique a une texture uniforme, aucune déformation et une épaisseur proche de 0,1 mm.Grâce aux recherches ci-dessus, il a été constaté que le choix de la poudre céramique est déterminé par les propriétés du produit.Une fois la poudre déterminée, l’étape suivante consiste à trouver des solvants, des liants et des plastifiants appropriés pour préparer une suspension céramique adaptée à la coulée.2 Le moulage par sélection de solvant est un processus de formation de fluide, la poudre doit être comme un fluide fluide, il est donc nécessaire de choisir le bon solvant, la préparation de la poudre en suspension.Le solvant doit répondre aux trois caractéristiques suivantes : dissoudre la poudre, homogénéiser la poudre et les autres additifs, s'évaporer rapidement et sans pollution.L'eau, l'éthanol, le toluène, le trichloroéthane, l'acétone ou une combinaison de solvants sont généralement sélectionnés.

Étant donné que la vitesse de séchage de la billette verte coulée est étroitement liée à la capacité de production, c'est le meilleur choix de choisir le solvant avec une volatilisation rapide et une évaporation instantanée pendant le séchage.Les céramiques Si3N4 sont largement utilisées dans les structures complexes en raison de leurs excellentes propriétés mécaniques et de leurs propriétés à haute température.Pour la préparation de structures complexes, la technologie de coulée est généralement choisie.Selon différents choix de solvants, Wei et al.utilisé de l'éthanol comme solvant et Li et al.utilisé de l'eau comme solvant pour préparer des flocons de céramique Si3N4.L'eau présente les inconvénients d'une température d'évaporation élevée et de mauvaises caractéristiques de séchage, c'est pourquoi de nombreux problèmes de qualité doivent être résolus.Le solvant éthanolique sèche rapidement et peut produire des flocons de céramique de haute densité et de bonnes propriétés apparentes, mais il présente l'inconvénient de polluer l'environnement.Par conséquent, des solvants adaptés doivent être sélectionnés pour différentes exigences de production.

3. Dans la technologie de moulage par coulée, le liant est l’additif organique le plus important de l’ensemble du système.Le liant construit un réseau tridimensionnel entre les poudres, conférant résistance et ténacité aux feuilles de céramique, permettant aux feuilles d'être traitées et de conserver leur forme.Les liants couramment utilisés sont le polyéthylène, l'alcool polyvinylique, le polyvinylbutyraldéhyde, la méthylcellulose, etc., le liant choisi doit pouvoir se dissoudre dans le solvant.Le polyvinylbutyral (PVB) est l'un des liants les plus couramment utilisés.Le PVB est une molécule polymère à longue chaîne dont le squelette est constitué d'atomes liés de manière covalente tels que le carbone, l'oxygène et l'hydrogène.Attachés au squelette se trouvent des groupes latéraux répartis le long des intervalles de longueur de la molécule, qui déterminent sa solubilité dans l'éthanol.La longue chaîne de polymère forme une structure de réseau spatial dans la solution d'éthanol et la poudre céramique est enveloppée dans la cellule du réseau.Après séchage, le vert de coulée se forme avec une certaine résistance et plasticité.

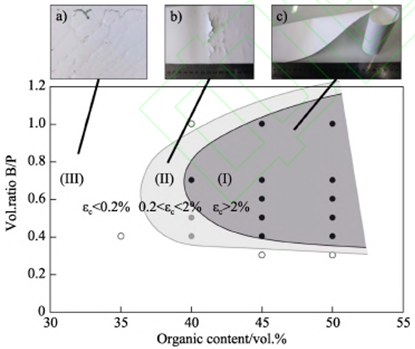

Tang Guowei et coll.a étudié l'influence du PVB sur la densité, les propriétés mécaniques, la microstructure et les propriétés de frittage de la billette verte coulée en céramique, et a montré que le poids moléculaire du PVB est le principal facteur d'influence.Feng et coll.utilisé le PVB comme liant pour caractériser le comportement rhéologique du coulis.La viscosité de la suspension diminue avec l'augmentation de la vitesse de rotation, montrant un comportement typique de fluidification par cisaillement.Xie Yupeng a étudié la relation entre la viscosité de la boue SiCw et la teneur en PVB.La viscosité du lisier augmente avec l'augmentation de la teneur en liant.Parallèlement, Salam et al.ont constaté que la quantité de liant ajoutée affecterait le processus de dégraissage ultérieur.Plus il y a de liant, plus la température et le temps de dégraissage sont élevés, et le lipide n'est pas facile à éliminer complètement, affectant ainsi le processus ultérieur.Liu et coll.a confirmé que l’ajout excessif de liant entraînait une réduction de la densité verte des feuilles de céramique.Après frittage à haute température, la billette verte produit trop de trous, ce qui entraîne une augmentation du retrait de la feuille de céramique.Il est donc très important de trouver la bonne quantité de liant à ajouter.Cependant, l'effet de la morphologie apparente, des caractéristiques de traitement et de la porosité de la billette après dégraissage sur les performances du produit doit être pris en compte dans la quantité de liant ajoutée.

4. Effet du plastifiant sur les propriétés plastiques Le plastifiant est un additif qui ramollit le liant à l'état sec ou semi-sec.Par rapport aux liants, ce sont des matières organiques de poids moléculaire inférieur et solubles dans le même solvant.Les plastifiants couramment utilisés sont la glycérine, le polyéthylène et le phtalate de dibutyle.Le mécanisme d'action du plastifiant consiste à raccourcir ou à dissoudre partiellement la chaîne principale du liant pour atteindre l'objectif de réduire la température de conversion du verre du liant, de sorte que la longue chaîne du polymère puisse être allongée ou raccourcie sans fracture, et le la feuille de céramique présente un certain comportement élastique.Dans le même temps, l'ajout de plastifiant peut améliorer l'interaction entre les chaînes polymères, éviter la réaction de réticulation entre chaîne et chaîne, ce qui favorise la migration de la poudre dans la feuille de céramique, de sorte que la feuille de céramique verte puisse être pliée sans la rupture, qui constitue la base du processus ultérieur de séchage et de transformation.

5. Sous la traction de la courroie de film, la boue est transformée en une fine couche de boue par le grattoir.Le processus de séchage consiste à attendre la volatilisation du solvant.En raison de la grande quantité d'additifs et de solvants présents dans la pâte, la feuille de céramique brute présentera un comportement de séchage différent pendant le processus de séchage.Le processus de séchage est principalement contrôlé par deux facteurs : le taux d'évaporation du solvant sur la surface verte et le taux de diffusion du solvant de l'intérieur du vert vers la surface.Le taux d'évaporation est étroitement lié à l'environnement de séchage, tandis que le taux de diffusion est lié au système de suspension.Ce n’est que lorsque les deux facteurs atteignent un équilibre relatif que l’on peut obtenir une feuille de céramique sans défaut.

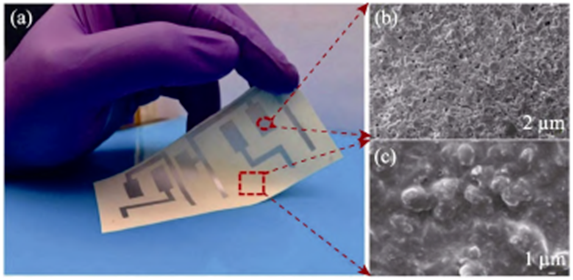

6. Une fois le traitement et le moulage de la feuille de céramique terminés, la forme requise doit être pressée ou découpée dans la zone spécifiée dans la direction x et y.L'estampage peut être transformé en de simples trous carrés ou rectangulaires, tandis que la découpe peut être réalisée dans une grande variété d'autres formes en laminant les feuilles découpées.Par exemple, un condensateur céramique multicouche est un corps céramique solide unique formé par frittage de plusieurs couches de feuilles minces.Les paramètres de base qui doivent être contrôlés lors du laminage sont la température, la pression et le temps.Le choix de la température prend principalement en compte la température de conversion du verre après ajout d'additifs organiques, ainsi que l'épaisseur et la quantité de stratification du produit, afin d'assurer le chauffage uniforme de toutes les feuilles de céramique.Le choix de la pression prend principalement en compte le contact étroit entre les couches pour répondre aux exigences de moulage, et la pression ne déformera pas la feuille de céramique et n'affectera pas la taille finale.

7. Après plus de 70 ans de développement, le procédé de coulée est de plus en plus utilisé dans l'industrie céramique.Par exemple : les substrats en porcelaine, les condensateurs céramiques multicouches, les piles à combustible, les matériaux à gradient fonctionnel, en particulier dans l'industrie électronique, utilisent la méthode de moulage par coulée pour préparer presque tous les matériaux du substrat.

Le substrat est le support et le pilier du circuit électrique utilisé pour déposer et tracer le circuit.La caractéristique commune de ces substrats est qu’ils sont très fins, généralement de 1,5 mm ou moins.Avec le développement rapide des applications de la 5G, des exigences plus élevées seront mises en avant pour l'utilisation du substrat.Le moulage par jonction est une méthode courante pour préparer une feuille de céramique en raison de son processus simple et de sa production continue.Cependant, le processus est limité par de nombreux facteurs et la teneur en additifs organiques est souvent déterminée par l'expérience plutôt que par les processus physiques et chimiques se produisant à la surface des particules et leurs interactions.La plaque de céramique est très sensible aux variables environnementales et la modification des variables au cours du processus affecte souvent les performances du produit.L'épaisseur de la feuille de céramique n'est pas facile à contrôler, c'est pourquoi les facteurs affectant l'épaisseur de la feuille de céramique doivent être soigneusement analysés, et la feuille mince d'épaisseur uniforme et d'excellente qualité peut être préparée au moyen d'une simulation par éléments finis.L'application du moulage par coulée ouvre la voie à une large application des composants électroniques et des circuits intégrés.Les prochaines recherches devraient être combinées avec les besoins de l'application des céramiques techniques, de la conception de matériaux fonctionnels intégrés avec microstructure, structure poreuse et structure bionique.